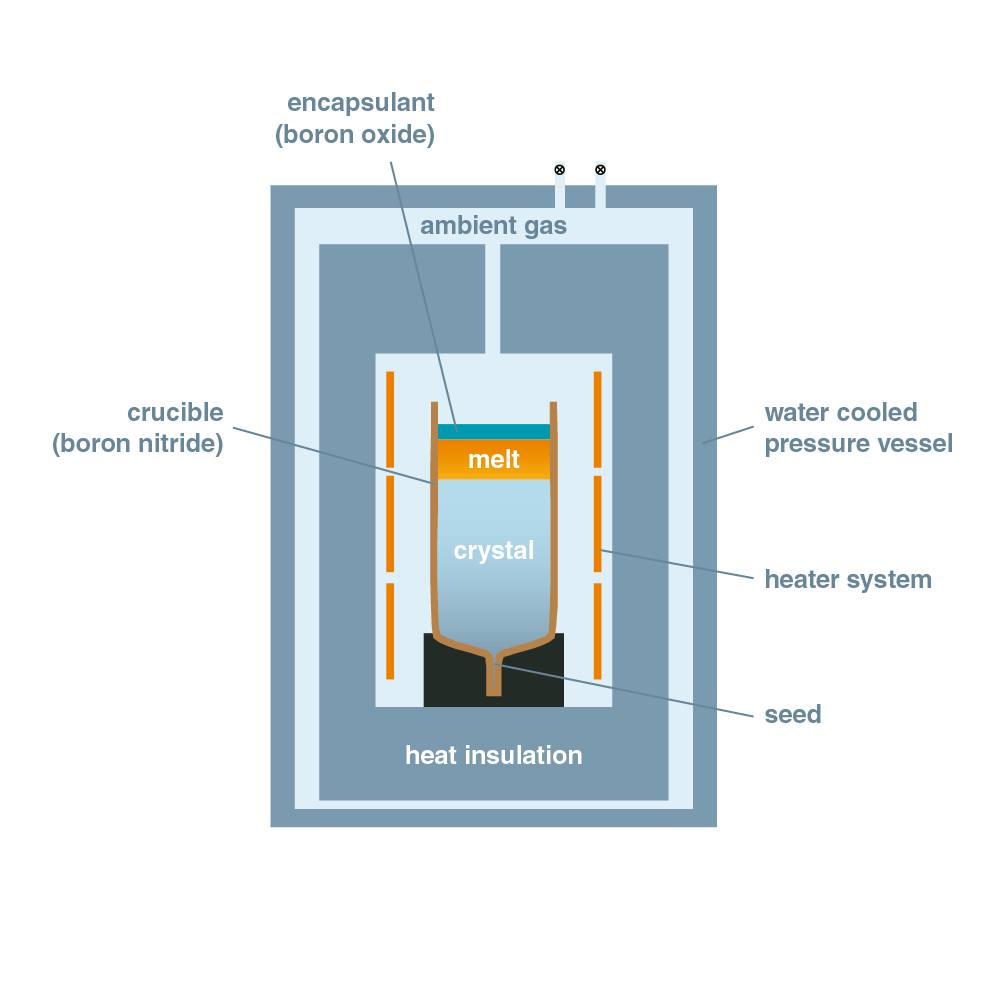

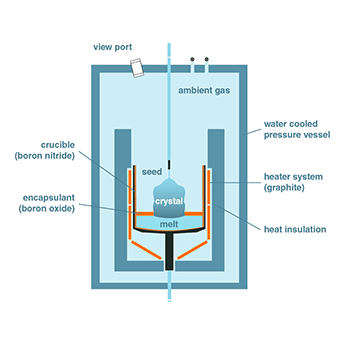

Der Züchtungsprozess, der meistens durch einen im unteren Teil des Tiegels fixierten Keim mit <100> Orientierung eingeleitet wird, setzt sich dann mit einer sich nach oben bewegenden Erstarrungsfront fort.

Das Temperaturfeld wird durch die genaue Steuerung des Heizsystems eingestellt, wodurch die vorgegebene Wachstumsgeschwindigkeit und Phasengrenzform

gewährleistet werden. Der niedrige axiale Temperaturgradient von typischerweise kleiner 5 K/cm ermöglicht es, Kristalle mit sehr niedriger Versetzungsdichte zu züchten.